בתור המוביל של חלקים אחרים של המכונית, טכנולוגיית הייצור של גוף המכונית קובעת ישירות את איכות הייצור הכוללת של המכונית. בתהליך של ייצור מרכבי רכב, ריתוך הוא תהליך ייצור חשוב. טכנולוגיות הריתוך המשמשות כיום לריתוך גוף אוטומטי כוללות בעיקר ריתוך נקודתי התנגדות, ריתוך מוגן גז אינרטי מותך (ריתוך MIG) וריתוך קשת מוגן גז אקטיבי (ריתוך MAG) וכן ריתוך לייזר.

כטכנולוגיית ריתוך מתקדמת עם אינטגרציה אופטית-מכנית, לטכנולוגיית ריתוך לייזר יש את היתרונות של צפיפות אנרגיה גבוהה, מהירות ריתוך מהירה, מתח ועיוות ריתוך נמוך וגמישות טובה בהשוואה לטכנולוגיית ריתוך גוף הרכב המסורתית.

מבנה המרכב מורכב, וחלקי המרכב הם בעיקר רכיבים דקים ומעוקלים. ריתוך גוף אוטומטי מתמודד עם קשיי ריתוך כגון שינויים בחומרי גוף, עובי משתנה של חלקי גוף, מסלולי ריתוך מגוונים וצורות מפרקים. בנוסף, לריתוך גוף רכב דרישות גבוהות על איכות הריתוך ויעילות הריתוך.

בהתבסס על פרמטרים מתאימים של תהליך ריתוך, ריתוך לייזר יכול להבטיח חוזק עייפות גבוה וקשיחות של חלקי גוף מרכזיים לרכב בעת הריתוך, ובכך להבטיח את האיכות וחיי השירות של ריתוך הגוף. טכנולוגיית ריתוך בלייזר יכולה להתאים לריתוך של חלקי גוף לרכב עם צורות מפרקים שונות, עוביים שונים וסוגי חומרים שונים, לענות על הדרישה לגמישות בייצור מרכבי רכב. לכן, טכנולוגיית ריתוך לייזר היא אמצעי טכני חשוב להשגת פיתוח באיכות גבוהה של תעשיית הרכב.

תהליך ריתוך בלייזר למרכבי רכב

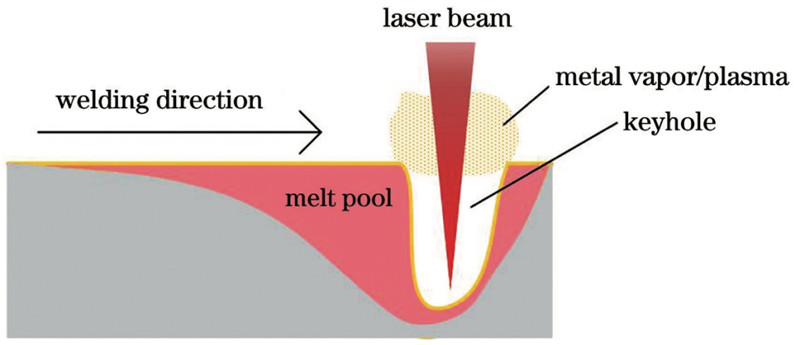

עקרון תהליך ריתוך היתוך בלייזר עמוק: כאשר צפיפות כוח הלייזר מגיעה לרמה מסוימת, משטח החומר מתאדה, וכך נוצר חור מנעול. כאשר לחץ אדי המתכת בתוך החור מגיע לשיווי משקל דינמי עם הלחץ הסטטי ומתח הפנים של הנוזל שמסביב, הלייזר יכול להקרין דרך חור המנעול לתחתית החור, ועם תנועת קרן הלייזר, ריתוך רציף הוא נוצר. בתהליך ריתוך היתוך עמוק בלייזר, אין צורך להוסיף שטף עזר או חומר מילוי כדי לרתך את החומר של חומר העבודה לחומר אחד.

תפר הריתוך המתקבל בריתוך היתוך עמוק בלייזר הוא בדרך כלל חלק וישר עם דפורמציה קטנה, דבר המסייע לשיפור דיוק הייצור של גוף הרכב. חוזק המתיחה של הריתוך גבוה, מה שמבטיח את איכות הריתוך של גוף הרכב. מהירות הריתוך מהירה, מה שמסייע לשיפור יעילות ייצור הריתוך.

בתהליך ריתוך גוף אוטומטי, השימוש בתהליך ריתוך היתוך עמוק בלייזר יכול להפחית באופן משמעותי את מספר החלקים, התבניות וכלי הריתוך, ובכך להפחית את המשקל העצמי של הגוף ואת עלויות הייצור. עם זאת, תהליך ריתוך היתוך עמוק בלייזר פחות סובלני לפער ההרכבה של החלקים שיש לרתך, ויש לשלוט על פער ההרכבה בין 0.05 ל-2 מ"מ. אם מרווח ההרכבה גדול מדי, יתרחשו פגמי ריתוך כגון נקבוביות.

מחקרים עדכניים מראים כי בריתוך גוף אוטומטי של אותו חומר, על ידי אופטימיזציה של פרמטרי התהליך של ריתוך היתוך עמוק בלייזר, ניתן להשיג ריתוך עם היווצרות פני שטח טובה, פחות פגמים פנימיים ותכונות מכניות מצוינות. התכונות המכניות המצוינות של הריתוך יכולות לעמוד בדרישות השימוש של הרכיבים המרותכים של גוף הרכב. עם זאת, בריתוך המרכב האוטומטי, סגסוגת אלומיניום-פלדה כנציגה של תהליך הריתוך העמוק בלייזר מתכת הטרוגני אינו בשל, אם כי על ידי הוספת שכבת מעבר ניתן להשיג ביצועים מצוינים של הריתוך, אך חומרי שכבת המעבר השונים על גבי מנגנון השפעת שכבת IMC והשפעתו על מבנה המיקרו של מנגנון הריתוך אינה ברורה, יש צורך במחקר מעמיק נוסף.

תהליך ריתוך מילוי חוטי לייזר גוף אוטומטי

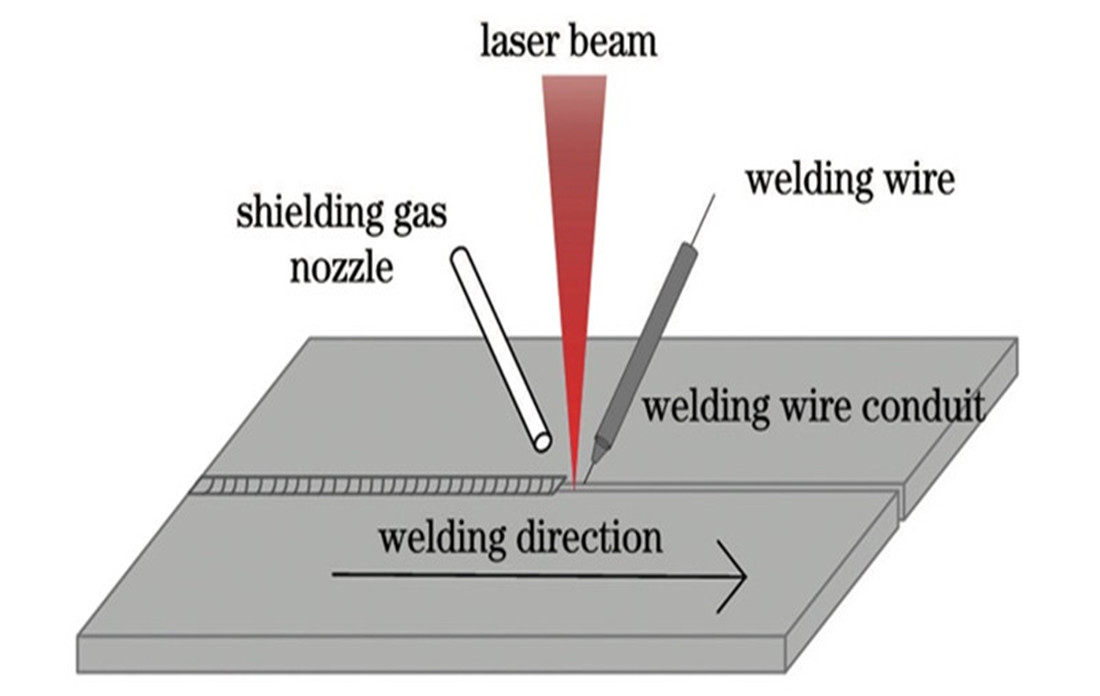

תהליך ריתוך המילוי בלייזר מבוסס על העיקרון הבא: חיבור מרותך נוצר על ידי מילוי מראש של הריתוך בחוט מסוים או על ידי הזנת החוט בו זמנית בתהליך ריתוך הלייזר. זה שווה ערך להזנת כמות הומוגנית בערך של חומר חוט לתוך בריכת הריתוך במהלך ריתוך היתוך עמוק בלייזר. התרשים שלהלן מציג את תהליך ריתוך מילוי הלייזר.

בהשוואה לריתוך היתוך עמוק בלייזר, לריתוך מילוי בלייזר יש שני יתרונות בריתוך גוף אוטומטי: ראשית, הוא יכול לשפר משמעותית את הסבילות של פער ההרכבה בין חלקי מרכב הרכב שיש לרתך ולפתור את הבעיה של דרישת מרווח שיפוע גבוה עבור ריתוך היתוך עמוק בלייזר ; שנית, הוא יכול לשפר את פיזור הרקמות באזור הריתוך על ידי שימוש בחוטים בעלי תוכן הרכב שונה, ולאחר מכן לווסת את ביצועי הריתוך.

בתהליך של ייצור גוף רכב, תהליך ריתוך מילוי בלייזר משמש בעיקר לריתוך סגסוגת אלומיניום וחלקי פלדה בגוף. במיוחד בתהליך הריתוך של חלקי סגסוגת אלומיניום של גוף רכב, מתח הפנים של הבריכה המותכת הוא קטן, מה שעלול להוביל בקלות לקריסת הבריכה המותכת, בעוד שתהליך ריתוך מילוי הלייזר יכול לפתור טוב יותר את בעיית קריסת הבריכה המותכת דרך התכת החוט בתהליך ריתוך הלייזר.

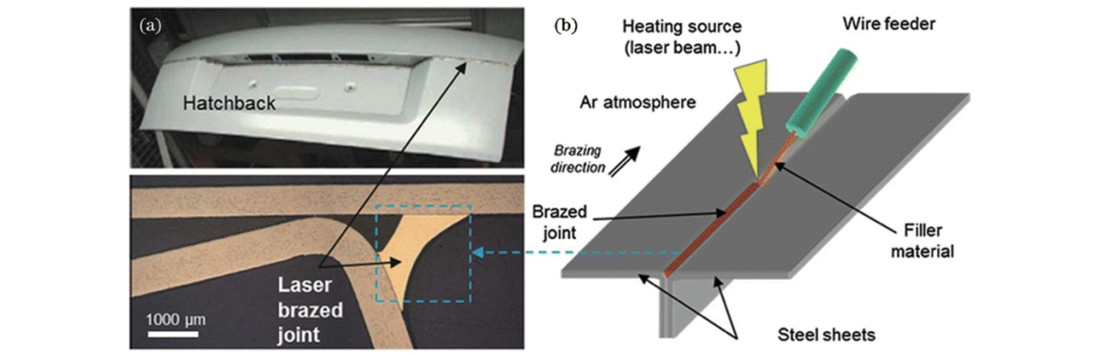

תהליך הלחמת לייזר לגוף רכב

תהליך הלחמת הלייזר מבוסס על העיקרון הבא: שימוש בלייזר כמקור חום, קרן הלייזר ממוקדת ומוקרנת על פני החוט, החוט נמס, החוט המומס מטפטף למטה וממלא את חומר העבודה המיועד לריתוך, והשפעות מתכות כגון התכה ודיפוזיה מתרחשות בין חומר ההלחמה לחומר העבודה, ובכך מצטרפות לחומר העבודה. בניגוד לתהליך ריתוך מילוי בלייזר, תהליך הלחמת הלייזר ממיס רק את החוט ולא את חומר העבודה שיש לרתך. להלחמת לייזר יש יציבות ריתוך טובה, אך חוזק המתיחה של הריתוך המתקבל נמוך. איור 3 מציג את היישום של תהליך הלחמת לייזר בריתוך כיסוי תא מטען לרכב

בתהליך של ריתוך גוף אוטומטי, תהליך הלחמה בלייזר משמש בעיקר לריתוך חלקי הגוף שאינם דורשים חוזק מפרקים גבוה, כגון ריתוך בין הכיסוי העליון לכיסוי הצד, הריתוך בין החלק העליון והתחתון של המטען כיסוי תא וכו'. הכיסוי העליון של פולקסווגן, אאודי ודגמים בינוניים ויוקרתיים אחרים משתמשים כולם בתהליך הלחמה בלייזר.

הפגמים העיקריים במפרקים המולחמים בלייזר של מרכבי רכב כוללים כרסום קצוות, נקבוביות, עיוות ריתוך וכו', וניתן לדכא את הפגמים באופן משמעותי על ידי ויסות פרמטרי התהליך ושימוש בתהליך הלחמה בלייזר רב-פוקוס.

תהליך ריתוך מרוכב בלייזר-קשת גוף לרכב

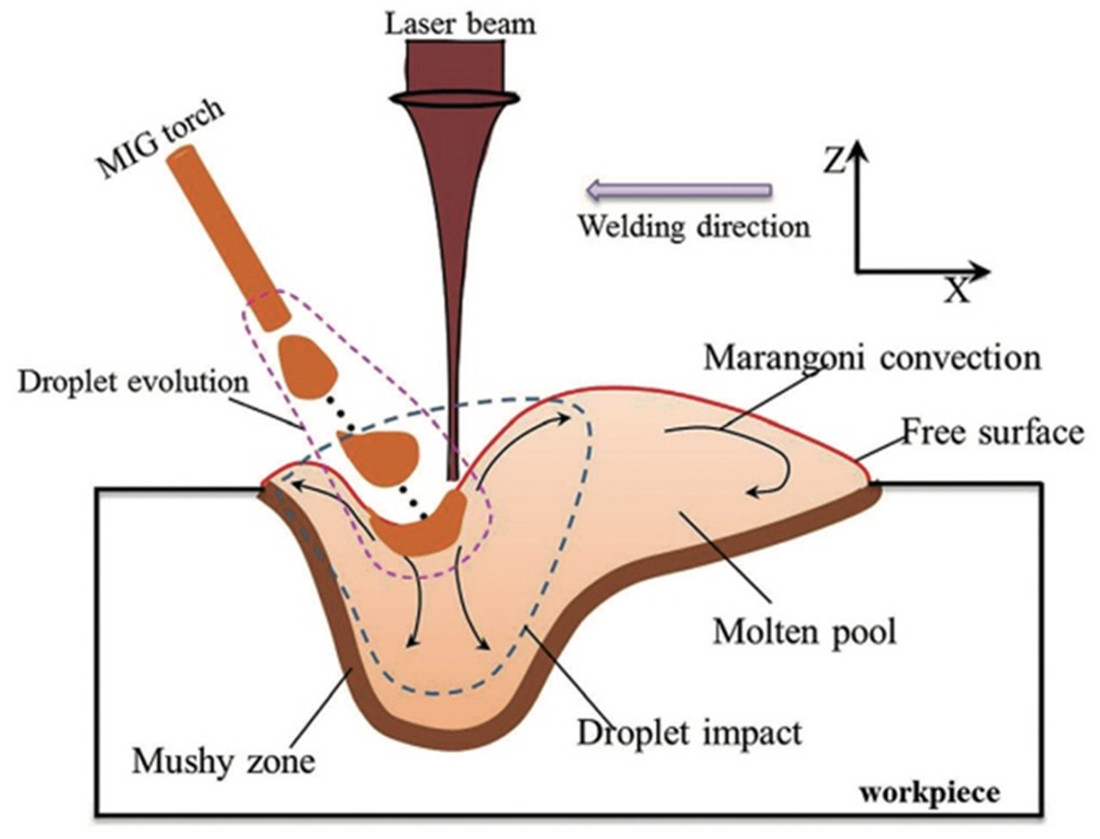

העיקרון של תהליך ריתוך מרוכב בלייזר-קשת הוא כדלקמן: שני מקורות חום, לייזר וקשת, משמשים לפעול בו זמנית על פני השטח של חומר העבודה המיועד לריתוך, וחומר העבודה נמס ומתמצק ליצירת תפר ריתוך. התרשים שלהלן מציג את תהליך ריתוך הלייזר-קשת.

ריתוך מרוכב בלייזר-קשת משלב את היתרונות של ריתוך לייזר וריתוך קשת: ראשית, תחת פעולת מקורות חום כפולים, ניתן להגביר את מהירות הריתוך, כניסת החום הופכת קטנה יותר, עיוות הריתוך קטן, שמירה על המאפיינים של ריתוך לייזר ; שנית, יכולת גישור טובה יותר, סובלנות פערי הרכבה גדולה יותר; שלישית, מהירות ההתמצקות של הבריכה המותכת נעשית איטית יותר, דבר המסייע לחיסול נקבוביות, סדקים ופגמי ריתוך אחרים, משפר את הארגון והביצועים של האזור המושפע מחום. רביעית, בגלל הקשת, הוא מסוגל לרתך חומרים בעלי רפלקטיביות גבוהה ומוליכות תרמית גבוהה, עם מגוון רחב יותר של חומרים מיושמים.

בתהליך ייצור גוף רכב, תהליך ריתוך מרוכב בלייזר - קשת הוא בעיקר ריתוך רכיבי סגסוגת אלומיניום לגוף וסגסוגת אלומיניום - מתכות שונות מפלדה, עבור פער ההרכבה של החלקים הגדולים יותר של הריתוך, כגון חלק דלת המכונית של המיקום של הריתוך, הסיבה לכך היא שפער ההרכבה תורם לביצועי גישור הריתוך המרוכב בלייזר-קשת. בנוסף, טכנולוגיית הריתוך המרוכב בקשת לייזר-MIG מיושמת גם על מיקום אלומת הגג הצדדית של מרכב אאודי.

בתהליך ריתוך גוף אוטומטי, לריתוך מרוכב בלייזר-קשת יש יתרון של סובלנות מרווחת גדולה בהשוואה לריתוך לייזר בודד, עם זאת, ריתוך מרוכב בלייזר-קשת דורש התייחסות מקיפה של המיקום היחסי של הלייזר והקשת, פרמטרי ריתוך לייזר, קשת פרמטרים וגורמים נוספים. התנהגות העברת החום והמסה של תהליך ריתוך הקשת בלייזר היא מורכבת, במיוחד ויסות האנרגיה של ריתוך חומרים הטרוגניים והמנגנון של עובי IMC וויסות רקמות עדיין לא ברור ודורש חיזוק נוסף של המחקר.

תהליכי ריתוך לייזר לגוף רכב אחרים

לריתוך היתוך עמוק בלייזר, ריתוך מילוי בלייזר, הלחמה בלייזר וריתוך מרוכב בלייזר-קשת ותהליכי ריתוך אחרים יש תיאוריה בוגרת יותר ומגוון רחב של יישומים מעשיים. ככל שדרישות תעשיית הרכב ליעילות ריתוך גוף עולות והדרישה לריתוך של חומרים שונים בייצור קל משקל, ריתוך נקודתי בלייזר, ריתוך תנודות בלייזר, ריתוך קרן רב לייזר וריתוך טיסה בלייזר זכו לתשומת לב.

תהליך ריתוך נקודתי בלייזר

ריתוך נקודתי בלייזר היא טכנולוגיית ריתוך לייזר מתקדמת עם יתרונות בולטים של מהירות ריתוך מהירה ודיוק ריתוך גבוה. העיקרון הבסיסי של ריתוך נקודתי בלייזר הוא למקד את קרן הלייזר בנקודה על החלק המיועד לריתוך, כך שהמתכת באותה נקודה תימס באופן מיידי, ועל ידי התאמת צפיפות הלייזר להשגת ריתוך הולכה תרמית או אפקט ריתוך היתוך עמוק, כאשר קרן הלייזר מפסיקה לפעול, המתכת הנוזלית מתרוקנת, מתמצקת ויוצרת מפרק.

קיימות שתי צורות עיקריות של ריתוך נקודתי בלייזר: ריתוך נקודתי לייזר דופק וריתוך נקודתי לייזר מתמשך. לקרן הלייזר בריתוך נקודתי לייזר פועם יש אנרגיית שיא גבוהה, אך זמן הפעולה קצר, והיא משמשת בדרך כלל לריתוך של מתכות קלות כגון סגסוגות מגנזיום וסגסוגות אלומיניום. בריתוך נקודתי לייזר מתמשך, לקרן הלייזר הספק ממוצע גבוה וזמן פעולת לייזר ארוך, והיא משמשת בעיקר לריתוך פלדה.

בריתוך גוף אוטומטי, בהשוואה לריתוך נקודתי התנגדות, לריתוך נקודתי בלייזר יש את היתרונות של מסלול ריתוך נקודתי ללא מגע ומתוכנן בעצמו, שיכול לענות על הדרישה לריתוך איכותי מתחת למרווחים שונים של חומרי גוף רכב.

תהליך ריתוך בתנודת לייזר

ריתוך בתנודת לייזר היא טכנולוגיית ריתוך לייזר חדשה שהוצעה בשנים האחרונות וזכתה לתשומת לב רחבה. העיקרון של טכנולוגיה זו הוא השגת תנודה מהירה, מסודרת וקטן של קרן הלייזר על ידי שילוב מראה מתנודדת בראש ריתוך הלייזר, ובכך להשיג את האפקט של ערבוב הקרן תוך כדי תנועה קדימה במהלך ריתוך הלייזר.

מסלולי התנודה העיקריים בתהליך ריתוך תנודת הלייזר כוללים: תנודה רוחבית, תנודה אורכית, תנודה מעגלית ותנודה אינסופית. לתהליך ריתוך תנודת הלייזר יש יתרונות משמעותיים בריתוך גוף אוטומטי, שכן מצב הזרימה של בריכת ההיתוך משתנה באופן משמעותי על ידי תנודת קרן הלייזר, כך שהתהליך יכול לבטל פגמים שלא התמזגו, להשיג עידון גרגרים ולדכא נקבוביות בריתוך של אותו חומר גוף רכב, ולשפר את הבעיות של ערבוב לא מספיק של חומרים שונים ותכונות מכניות גרועות של תפר הריתוך בריתוך של חומרי גוף רכב שונים.

תהליך ריתוך קרני לייזר רב

נכון לעכשיו, ניתן להשתמש בלייזרי סיבים כדי לחלק קרן לייזר בודדת למספר קרני לייזר באמצעות מודול פיצול קרן המותקן בראש הריתוך. ריתוך קרן רב-לייזר שווה ערך ליישום מקורות חום מרובים בתהליך הריתוך. על ידי התאמת חלוקת האנרגיה של הקרן, קורות שונות יכולות להשיג פונקציות שונות, כגון: הקרן בעלת צפיפות האנרגיה הגבוהה יותר היא הקרן הראשית, האחראית לריתוך נמס עמוק; תת-קרן עם צפיפות אנרגיה נמוכה יותר יכולה לנקות ולחמם מראש את פני החומר ולהגביר את הספיגה של אנרגיית קרן הלייזר על ידי החומר.

תהליך ריתוך קרן רב-לייזר יכול לשפר את התנהגות האידוי של אדי אבץ ואת ההתנהגות הדינמית של בריכת ההיתוך במהלך ריתוך יריעות פלדה מגולוונת, לשפר את בעיית ההתזה ולשפר את חוזק המתיחה של תפר הריתוך.

תהליך ריתוך טיסה בלייזר

טכנולוגיית ריתוך טיסה בלייזר היא טכנולוגיית ריתוך לייזר חדשה עם יעילות ריתוך גבוהה ותכנון אוטונומי של מסלול הריתוך. העיקרון הבסיסי של ריתוך טיסת לייזר הוא שכאשר קרן הלייזר נפלת על מראות ה-X וה-Y של המראה הסורקת, זווית המראה נשלטת באמצעות תכנות אוטונומי כדי להשיג סטיה של קרן הלייזר בכל זווית.

באופן מסורתי, ריתוך לייזר של גוף רכב מסתמך בעיקר על רובוט הריתוך שיניע את ראש ריתוך הלייזר לתנועה סינכרונית כדי להשיג את אפקט הריתוך. עם זאת, התנועה ההדדית החוזרת ונשנית של רובוט הריתוך מגבילה מאוד את היעילות של ריתוך גוף אוטומטי בשל מספר הריתוכים הרב והאורך הארוך של הריתוכים. לעומת זאת, ניתן להשיג ריתוך טיסה בלייזר בטווח מסוים על ידי התאמת זווית הרפלקטור. לכן, טכנולוגיית ריתוך טיסה בלייזר יכולה לשפר משמעותית את יעילות הריתוך ויש לה סיכוי יישום רחב.

תַקצִיר

עם התפתחות תעשיית הרכב, עתיד טכנולוגיית ריתוך הגוף ימשיך להתפתח הן בתהליך הריתוך והן בטכנולוגיה החכמה.

גוף רכב, במיוחד מרכב רכב האנרגיה החדש, מתפתח לכיוון של משקל קל. סגסוגות קלות משקל, חומרים מרוכבים וחומרים הטרוגניים יהיו בשימוש נרחב יותר בגוף רכב, תהליך ריתוך לייזר קונבנציונלי קשה לעמוד בדרישות הריתוך שלו, ולכן תהליך ריתוך איכותי ויעיל יהפוך למגמת הפיתוח העתידית.

בשנים האחרונות, תהליך ריתוך הלייזר המתהווה, כגון ריתוך נדנדה בלייזר, ריתוך קרני ריבוי לייזר, ריתוך טיסות בלייזר וכו', היה באיכות הריתוך ויעילות הריתוך של המחקר התיאורטי והחקר התהליכים הראשוניים. העתיד צריך להיות תהליך ריתוך הלייזר המתהווה וחומרים קלים לגוף הרכב, ריתוך חומרים הטרוגניים ותרחישים אחרים בשילוב הדוק, תכנון מסלול תנופת קרן הלייזר, מנגנון פעולת אנרגיית קרן הלייזר מרובת לייזר ושיפור יעילות ריתוך טיסה והיבטים אחרים של מחקר מעמיק לבחינת תהליך ריתוך גוף קל משקל בוגר.

טכנולוגיית ריתוך הלייזר לגוף אוטומטי משולבת באופן עמוק עם טכנולוגיה חכמה, חישה בזמן אמת של מצב ריתוך הלייזר לגוף אוטומטי ולבקרת משוב על פרמטרי תהליך יש תפקיד מכריע באיכות הריתוך. טכנולוגיית ריתוך הלייזר החכמה הנוכחית משמשת בעיקר לתכנון מסלול טרום ריתוך ומעקב ובדיקת איכות לאחר הריתוך. מחקר מקומי וזר באיתור פגמי ריתוך וויסות אדפטיבי של פרמטרים עדיין בחיתוליו, ופרמטרי תהליך ריתוך הלייזר לא יושמה טכנולוגיית בקרה אדפטיבית בייצור מרכבי רכב.

לכן, ליישום טכנולוגיית ריתוך לייזר במאפייני תהליך ריתוך גוף הרכב, יש לפתח את העתיד עם מערכת חישה חכמה לריתוך לייזר מרובות חיישני ליבה ומערכת בקרת רובוט ריתוך ריתוך במהירות גבוהה כדי להבטיח שריתוך הלייזר טכנולוגיה חכמה בזמן אמת ודיוק של כל חוליה, באמצעות הקישור "תכנון מסלול טרום ריתוך - פרמטרי ריתוך בקרה אדפטיבית שלאחר ריתוך איכות מקוונת בדיקה", להבטחת עיבוד איכותי ויעיל.

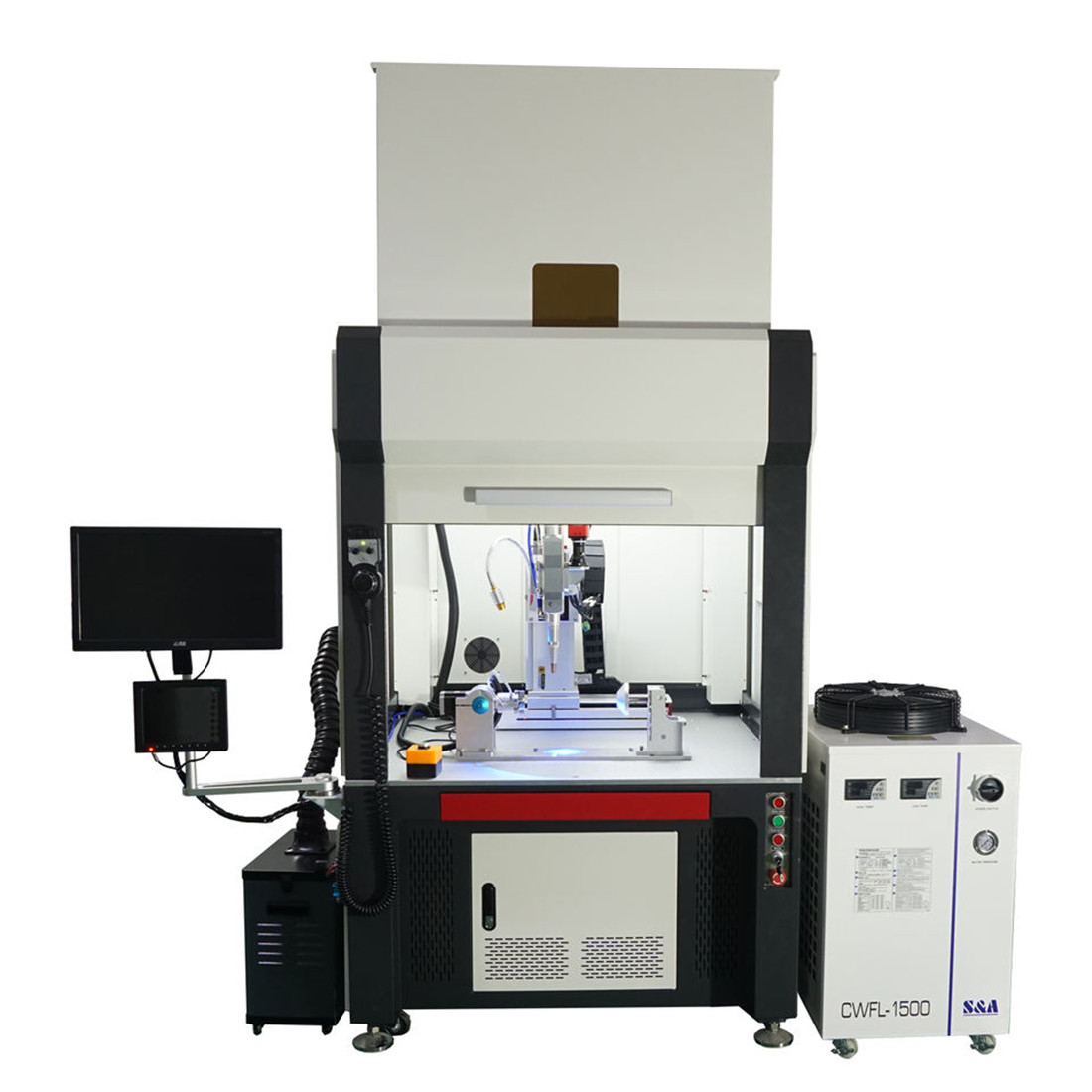

חברת מייבן לייזר אוטומציה מתמקדת בתעשיית הלייזר כבר 14 שנים, אנו מתמחים בריתוך לייזר, יש לנו מכונת ריתוך לייזר עם זרוע רובוטית, מכונת ריתוך לייזר אוטומטית לשולחן, מכונת ריתוך לייזר כף יד, בנוסף, יש לנו גם מכונת ריתוך לייזר, מכונת חיתוך לייזר ומכונת חריטה לסימון לייזר, יש לנו הרבה מקרי פתרון ריתוך לייזר, אם אתה מעוניין אתה תמיד יכול לפנות אלינו.

זמן פרסום: דצמבר-09-2022